當前常用于汽車(chē)材料循環腐蝕标準有:GMW14872-2013、PV 1210-2010、Renault D17-2028,那麽試驗标準中(zhōng)濕度、溫度、各環節時間占比、鹽霧種類等試驗條件設置的異同點有哪些?

目前常見的循環腐蝕試驗的環節包括鹽霧、冷凝、恒溫恒濕、室溫存儲、幹燥等環節。通過不同環節的組合、交替循環,模拟實際使用條件下(xià)中(zhōng)一(yī)天内溫濕度及路況等條件的變化。在循環腐蝕标準中(zhōng),各環節試驗參數的設計主要涉及以下(xià)幾方面:

1、溫度、濕度參數設置;

2、各階段的時間占比及各階段轉換時間要求;

3、鹽溶液的種類,包括氯化鈉濃度、pH值、是否添加其他腐蝕因子等;

4、噴霧方式、沉降量等要求。

通過分(fēn)析各循環腐蝕标準在以上幾個方面的異同點,可以對目前主流的汽車(chē)行業常用的循環腐蝕标準進行歸納,并預測其未來發展趨勢。

溫度、濕度參數設置

在實際場景中(zhōng),一(yī)天内的溫濕度存在階段性變化,通常中(zhōng)午溫度最高、濕度最低,淩晨至清晨溫度最低、濕度最高。除單日内溫濕度的變化之外(wài),一(yī)年内的溫濕度也存在周期性變化趨勢。

因此在循環鹽霧試驗參數的設計中(zhōng),需綜合考慮地域及季節變化等因素的影響。

鹽霧、幹燥、潮濕、室溫存儲是循環腐蝕試驗中(zhōng)最常見的四種條件設置,通常鹽霧環節的溫度爲(35±2)℃,幹燥環節的溫度爲40-60℃,濕度爲30%-50%RH,室溫存儲環節的溫度爲(23±2)℃,濕度爲(50±20)%RH,潮濕環節(如冷凝)的溫度爲40-60℃,濕度爲95%-100%RH。

腐蝕通常發生(shēng)在材料表面的一(yī)層肉眼不可見的水膜中(zhōng),與其中(zhōng)溶解的腐蝕因子有關。

大(dà)氣環境中(zhōng)常見的腐蝕因子氯化鈉的潮解濕度爲76%,即當環境中(zhōng)的濕度達到76%及以上時,氯化鈉可完全溶在材料表面的水膜中(zhōng),通過電化學作用實現對材料的腐蝕。

而在濕度較低的情況下(xià)(低于50%),氯化鈉未發生(shēng)潮解,此時氯化鈉是以固體(tǐ)的形式存在于材料的表面上的,腐蝕發生(shēng)緩慢(màn)。在50%-80%的中(zhōng)濕度範圍内,材料表面開(kāi)始潤濕,此時可發生(shēng)腐蝕。實際環境中(zhōng)溫濕度的變化在循環鹽霧試驗中(zhōng)有對應的環節。

在噴霧階段,鹽霧彌漫在試驗箱内,試樣表面的腐蝕介質可不斷更新,從而使腐蝕持續發展。

在冷凝、噴霧等階段中(zhōng),在鹽霧期間積累在試樣表面的腐蝕介質可繼續存在于水膜中(zhōng),并通過擴散、毛細作用等形式在表面保護層被破壞部位、缺陷部位等處縱深發展。

在幹燥階段,試樣表面的水膜不斷變薄,而腐蝕介質仍存在于試樣表面,由于濕度過低,腐蝕進展緩慢(màn)。但是對于塗鍍層材料,材料經表面處理後存在多層結構,循環腐蝕試驗中(zhōng)幹燥和冷凝環節交替所積累的熱應力可破壞塗層結構,被破壞的塗層作爲缺陷在後一(yī)階段的鹽霧試驗中(zhōng)可被腐蝕。

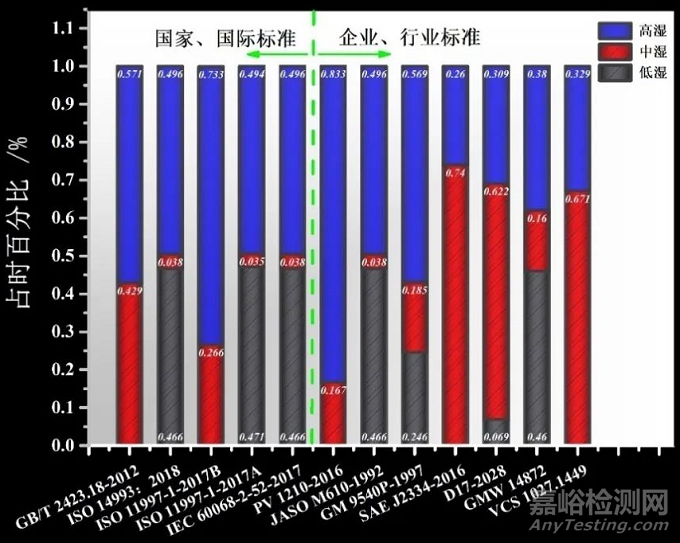

下(xià)面對幾種常見循環腐蝕試驗中(zhōng)溫濕度實驗的參數設計方案進行分(fēn)析,繪制下(xià)圖1。該圖爲循環腐蝕标準各濕度階段時間占比(轉換時間按照标準規定及實際情況,未計算周末)。

從圖中(zhōng)可以較直觀地看到,近年來新發布的循環鹽霧标準中(zhōng),幹燥實驗的時長呈現下(xià)降趨勢,而潮濕、冷凝等中(zhōng)濕度、高濕度環節的實驗時長有增高趨勢。将常用的國家标準、國際标準與企業、行業标準對比,可發現企業、行業标準中(zhōng)的中(zhōng)低高濕度環節的時間分(fēn)布更加均勻,且近年來,中(zhōng)高濕度環節時長占比的增加趨勢更明顯。

轉換時間的設置

循環腐蝕試驗中(zhōng),各階段之間(如潮濕、幹燥、鹽霧等)的轉換時間對于腐蝕速度有顯著影響,以上的轉換過程涉及到溫濕度的變化。

本文主要以濕度爲例進行分(fēn)析,恒定溫濕度環節的濕度通常處于50-70%RH,屬于中(zhōng)濕度;幹燥環節的濕度通常規定小(xiǎo)于30%RH,屬于低濕度;鹽霧及冷凝期間的濕度通常在95-100%RH,屬于高濕度。在各階段的轉換過程中(zhōng),由于轉換時間的不一(yī)緻,導緻低、中(zhōng)、高濕度階段的時間占比出現明顯變化。

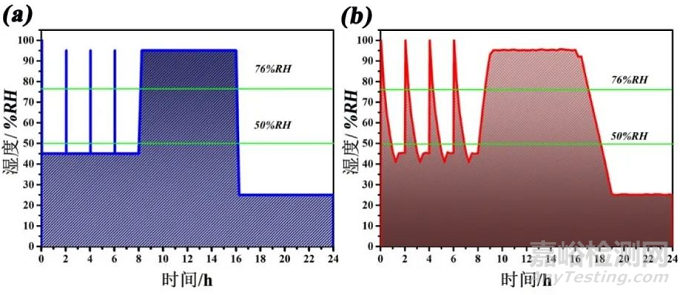

(a)不計算過渡階段的理想曲線;(b)實際曲線

圖2 GMW 14872周邊階段噴霧四次的濕度曲線

圖3 (a)GMW 14872的低中(zhōng)高濕度各階段時間占比(藍(lán)色爲理想情況,紅色爲實際情況);(b)GMW 14872周邊階段噴霧四次的理想濕度曲線(不計算過渡階段)和實際曲線對比圖,其中(zhōng)陰影部分(fēn)爲兩者差别

如圖3a所示,以GMW 14872-2013标準爲例,計算了不同轉換時間所得到的低、中(zhōng)、高濕度階段的時間占比。理想曲線爲假設各階段之間可以迅速發生(shēng)轉換,不存在過渡,繪制依據爲标準規定的各階段時間(圖2a)。

在實際實驗中(zhōng),由于箱體(tǐ)差别和人工(gōng)操作等問題,各階段的轉換存在延時。在周邊階段的8個小(xiǎo)時内,根據試樣在車(chē)内安裝位置的不同,設置了不同次數的鹽霧噴淋,每次噴淋都要求樣品表面完全濕潤,這通常需要3-5分(fēn)鍾的時間。在噴淋結束後重新進入周邊階段時,濕度需要從95%-100%RH重新下(xià)降至45%RH左右。

我(wǒ)們以該标準中(zhōng)最常用的每個周邊階段進行4次噴淋爲例(每2小(xiǎo)時噴淋一(yī)次,第一(yī)次噴淋爲周邊階段開(kāi)始時),每次噴淋後,在試驗箱的調節下(xià),需要約1.2小(xiǎo)時的時間才可以使試驗箱内的濕度重新達到45%RH,在每個過渡階段,濕度基本呈線性變化。

本标準中(zhōng)對從周邊階段進入冷凝階段和從冷凝階段進入幹燥階段的時間進行規定:周邊階段和冷凝之間的轉換時間不高于1小(xiǎo)時,冷凝和幹燥階段的轉換時間不高于3小(xiǎo)時。如圖2b所示爲典型的周邊階段進行四次噴淋的濕度時間變化曲線。

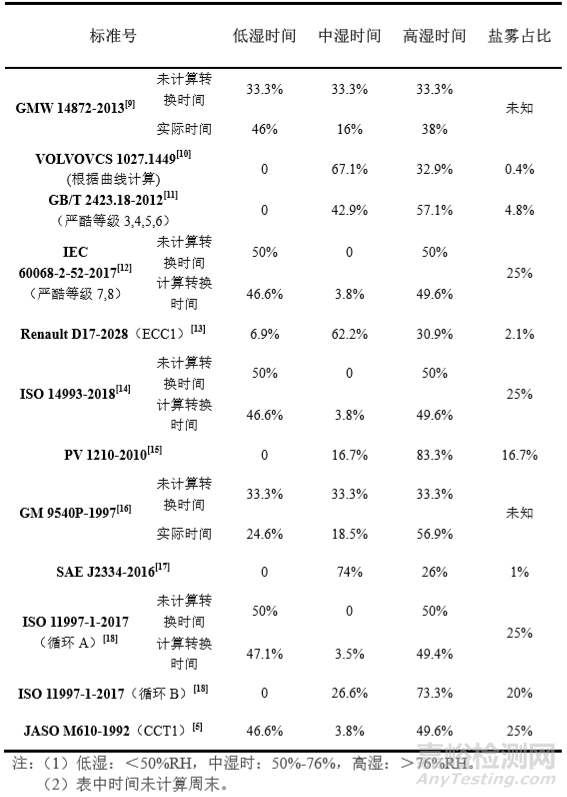

我(wǒ)們将理想曲線(圖2a)與實際試驗曲線(圖2b)進行對比得到圖3b,圖3b中(zhōng)的陰影部分(fēn)即爲兩者在各濕度環節所占時長的差别。通過計算,我(wǒ)們得到在理想情況下(xià)的低濕度、中(zhōng)濕度、高濕度階段的時間比爲1:1:1,分(fēn)别占總時長的33.3%(不計算周末時間);在實際情況下(xià)(以周邊階段進行四次噴霧計算),低濕度、中(zhōng)濕度、高濕度階段的時間比爲0.46:0.16:0.38,即分(fēn)别占總時長的46%、16%、38%(圖3a)。

兩種情況下(xià)的高濕度環節時間占比差别較小(xiǎo),在低濕度和中(zhōng)濕度環節的時間占比上存在較大(dà)差别,在圖3b中(zhōng)的直觀表現爲兩條曲線不重合的陰影部分(fēn)的主要面積集中(zhōng)在中(zhōng)濕度區域。

随過渡時間的延長,中(zhōng)濕度階段的占比下(xià)降而低濕度階段的時間占比增加。由于在循環鹽霧試驗中(zhōng),對腐蝕加速結果其主要作用的是中(zhōng)濕度和高濕度環節,因此轉換時間的延長所導緻的中(zhōng)高濕度環節所占時長的縮短不利于實現循環鹽霧試驗加速腐蝕的目的。

除此之外(wài),研究表明,腐蝕在不同濕度下(xià)和交變條件下(xià)的進展速度和腐蝕形貌存在較大(dà)差别。因此縮短各階段之間的轉換時間可有效實現加速試樣腐蝕進程的目的,控制試驗進程。除GMW 14872-2013标準外(wài),我(wǒ)麽也計算了GM 940P-1997标準的實際低中(zhōng)高濕度時間占比和理想值差别,見表1,計算結果同樣證明,轉換時間的延長對于中(zhōng)濕度階段的影響較大(dà)。

表1 循環鹽霧标準低中(zhōng)高濕度環節及鹽霧時間占比

進一(yī)步分(fēn)析早期循環鹽霧标準和21世紀以來循環鹽霧标準中(zhōng)與濕度參數設計相關的要求,包括低中(zhōng)高濕度環節的時間占比、各标準的發布時間等,具體(tǐ)結果見表1、表2和圖1。按時間軸分(fēn)析,最初的循環鹽霧标準中(zhōng)主要包含了高濕度和低濕度環節,未考慮中(zhōng)濕度環節對試樣腐蝕的影響。

21世紀後發布的循環腐蝕标準中(zhōng)具有以下(xià)兩個特點:

中(zhōng)濕度環節的時間占比不斷增加,中(zhōng)濕度和高濕度環節的總時長占比增加,目前常用于塗層材料耐腐蝕能力的評估。

對各階段的轉換時間提出了嚴格要求,并建議在一(yī)個循環腐蝕試驗箱中(zhōng)完成全部試驗。

早期的循環鹽霧标準支持換箱操作,即在鹽霧試驗箱中(zhōng)完成鹽霧試驗,在溫濕度環境箱中(zhōng)完成溫濕度交替變化的試驗。但在各階段的轉換中(zhōng)存在由于人爲因素和外(wài)界環境因素導緻的溫濕度變化速度的不确定性,使循環腐蝕試驗的重複性和可信度下(xià)降。

在後期的循環腐蝕标準中(zhōng),如VOLVO VCS 1027,1499等,給出了标準推薦的各階段轉換速度和溫濕度的線性變化要求,這就要求循環腐蝕試驗的全過程均要在同一(yī)個試驗箱中(zhōng)完成,如使用循環腐蝕試驗箱完成實驗,在實驗過程中(zhōng)需要檢測溫濕度的變化曲線,保證實際的腐蝕試驗達到标準要求,這也是近年來循環腐蝕試驗标準逐漸走向成熟化的證明。

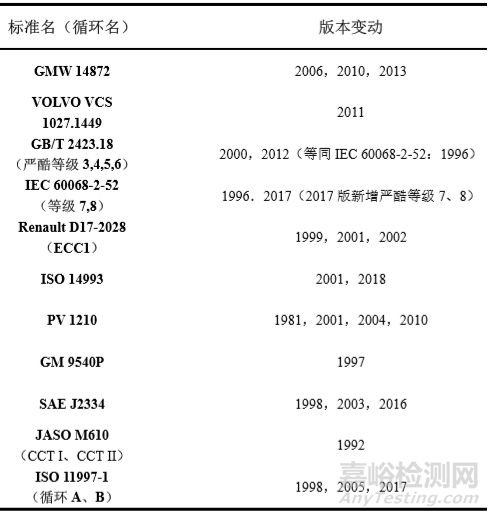

表2 見循環鹽霧發布年份及更新年份